複雑異形状なモノを大量生産するSAKAGUCHIの最先端テクノロジー

⾼張⼒鋼板は⼀般的に他の鋼板に⽐べ降伏⽐が⾼く、常温でのプレス成型性が極めて悪いという特徴がある材料です。弊社では、この⾼張⼒鋼板を使った製品を多数⽣産し、最も得意としています。SAPH440材をはじめSPFH590材・SPFH780材に加え、超⾼張⼒鋼板(スーパーハイテン)のSPFC980材といった強度の⾼い素材の扱いもお任せください。

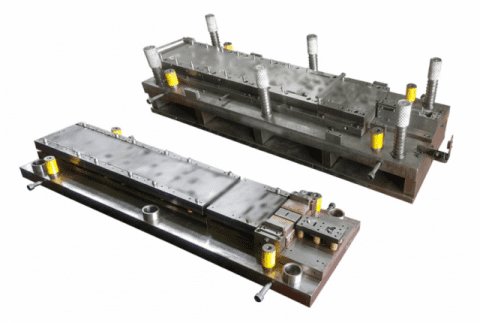

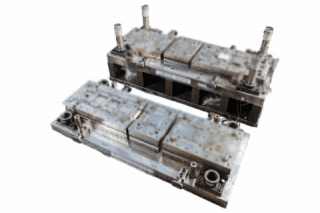

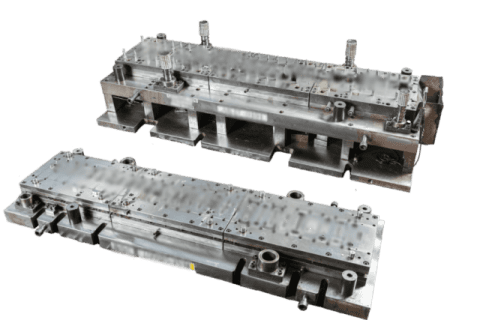

メッキ鋼板は鋼板に亜鉛メッキをつけることで、鋼の⼤きな弱点でもあった錆や腐⾷等を軽減する事ができ、⾃動⾞⽤部品・建築・⼟⽊、電機製品と幅広く使われている材料です。その⼀⽅でプレス加⼯時には、メッキが剥がれて⾦型に付着することで、⾦型のもちが悪くなってしまうデメリットもあります。これを防ぐために弊社では、表⾯処理による剥離対策を施した⾦型を使⽤し、メッキ鋼板の製品の安定⽣産を可能にしています。

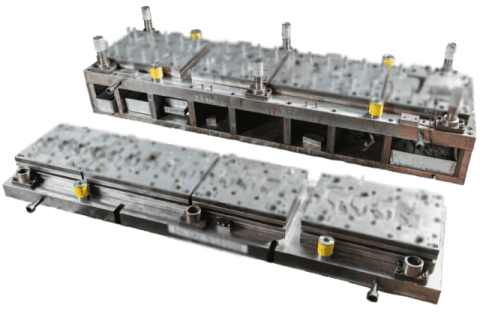

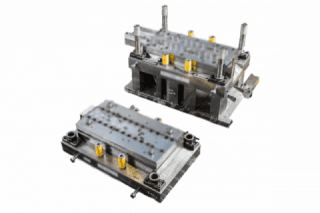

順送プレスによる精密絞り加⼯をした⼀例です。サンプル画像の製品は、15/1000mmの精度を要求されている製品ですが、⾦型の作りこみにより、⼨法精度の⾼い製品の加⼯を実現しています。多い時は⽉産30万個の⽣産をノークレームで⾏い、お客様より喜ばれています。

サンプル画像製品は、他社ではフォーミングマシンで折り返し加⼯を⾏っていました。弊社ではこれを、コイル材から順送⾦型内で180度折り曲げ、ズレや変形もなく、⾼精度を保ったまま順送プレス機で⽣産しています。折り返し時の製品同⼠の合わせ⾯の厳しい品質要求にも、弊社で保有しているサーボプレス機の特性を⽣かし、⼨法のバラつきをおさえ⽉産20万個の⽣産をしています。

加⼯時、製品を板厚の1/3くらいまで打ち抜き、次⼯程で抜き戻します。この加⼯により製品の抜きバリやソリが軽減され、品質上これらの要求が厳しい製品を製作する時に⾏う加⼯です。

紐のような凹凸をつけることで、成形部品の⾯を強化する効果があります。⼀般的に強度をあげるには、材料に厚みを持たせたり補強⾦具を使⽤する⽅法がありますが、コストがかかることや、重量が増えること、厚さが変わってしまうことなどが課題でした。そこで、ビード加⼯を⽤いることにより、強化したい部分を紐のように隆起させたり溝を作ることによって圧⼒を分散させ、強度を格段に⾼めることが可能となりました。

バーリング加⼯とは、板にあけられた⽳の縁を⽴ち上げてフランジを作る加⼯です。材料の伸びを利⽤して形状を作るため、⽴ち上げられたフランジの縁は板厚が減少し、淵の伸びが限界を超えると割れが発⽣してしまいます。弊社では割れの発⽣を防ぐため、⻑年培ってきたノウハウを⽣かし、バーリングパンチとバーリング成形パンチの作り込みを⾏っています。

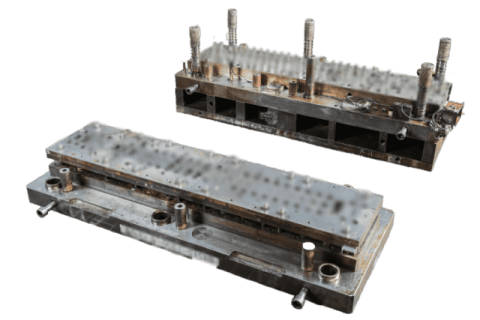

⽳と外形を同時に打ち抜くために、⾦型に⽳をあけるためのパンチ・ダイ(上から下に向かって打ち抜くもの)と、外形を打ち抜くためのパンチ・ダイ(下から上に向かって打ち抜くもの)を配置して加⼯します。この加⼯を⾏うことで、⼯程数の削減が期待できます。せん断加⼯には破断⾯を伴う汎⽤せん断加⼯と破断⾯を無くし全せん断⾯を得る精密せん断加⼯が有ります。従来のこの加⼯は、ファインブランキングプレスに代表される油圧プレス機を使⽤していましたが、弊社ではサーボプレス機(機械プレス機)の特性を利⽤しシェービング加⼯で対応しています。